Крыши. Энергия, принесенная ветром. Велосипед-тандем-веломобиль...("Сделай сам" №4∙2004) [А. А. Савельев] (fb2) читать онлайн

- Крыши. Энергия, принесенная ветром. Велосипед-тандем-веломобиль...("Сделай сам" №4∙2004) (и.с. Журнал «Сделай сам») 6.03 Мб, 172с. скачать: (fb2) - (исправленную) читать: (полностью) - (постранично) - А. А. Савельев - Е. В. Кубасов - В. Н. Сарафанников - Н. П. Коноплева - Журнал «Сделай сам»

[Настройки текста] [Cбросить фильтры]

[Оглавление]

Савельев А.А. «КРЫШИ» Кубасов Е.В. «ЭНЕРГИЯ, ПРИНЕСЕННАЯ ВЕТРОМ» Сарафанников В.Н. «ВЕЛОСИПЕД-ТАНДЕМ-ВЕЛОМОБИЛЬ» Коноплева Н.П. «ДОМ ХОЗЯИНОМ ХОРОШ» --- Журнал «СДЕЛАЙ САМ» № 4∙2004 Подписная научно-популярная серия

СТРОИТЕЛЯМИ НЕ РОЖДАЮТСЯ

Крыши

А.А.СавельевОсновное назначение крыш — защитить дом от атмосферных осадков, сохранить в доме тепло и передать силовую нагрузку от ветра и тяжести снега на стены с наименьшим ущербом для дома. Защиту дома от атмосферных воздействий осуществляет кровля, то есть верхний слой крыши. Тепло сохраняет утеплитель, уложенный в конструкцию кровли или в конструкцию чердачного перекрытия. Силовые нагрузки воспринимают обрешетка и стропильная система. В малоэтажном жилом строительстве традиционной конструкцией являются скатные крыши, которые в зависимости от объемно-планировочного решения принимают различные формы. Основные типы крыш изображены на рис. 1.

Рис. 1. Основные типы крыш: а — односкатная; б — двухскатная (щипцовая); в — четырехскатная (вальмовая), г — ломанвя; д — полувальмовая; е — многощипцовая

Для скатных крыш применяют различные кровельные материалы: стальные оцинкованные листы, плоские и волнистые асбестоцементные листы (шифер), керамическую, цементную и металлическую черепицу, рубероид и другие материалы. Выбор кровельного материала определяет величину угла наклона крыши. Чем плотнее материал кровли и герметичнее его стыки, тем меньше может быть уклон крыши, и наоборот. Другими словами, чем мельче размеры штучного кровельного материала (например, черепица), тем круче должна быть крыша. Это объясняется не только большим количеством соединений малоразмерных деталей, а значит, возможным протеканием, но и большим весом кровли. Чем тяжелее кровельный материал, тем больший угол наклона нужно придать скатам. Рекомендуемые уклоны скатных крыш приведены в таблице 1.

Условия «работы» крыши

Прежде чем приступить к детальному ознакомлению с конструкциями крыш, нужно рассказать об условиях, в которых они работают. Основные факторы, влияющие на прочность и долговечность конструкции крыши, следующие.

Ветровая нагрузка В малоэтажном строительстве силовые нагрузки от давления ветра не учитывают при расчете несущих элементов крыш. Так как считается, что стропила, рассчитанные на нагрузки от веса снега и веса кровельных материалов, успешно выдерживают ветер. Но так как полностью игнорировать ветровые воздействия нельзя, мы рассмотрим некоторые особенности давления силы ветра на крышу. При боковом давлении ветра (рис. 2) воздушный поток сталкивается со стеной и крышей здания.

Рис. 2. Воздействие ветра на малоэтажный дом

У стены дома происходит завихрение потока, часть его уходит вниз к фундаменту, другая по касательной к стене бьет в карнизный свес крыши. Ветровой поток, атакующий крышу, огибает по касательной конек кровли, захватывает спокойные молекулы воздуха с подветренной стороны и устремляется прочь. Таким образом на крыше возникают сразу три силы, способные сорвать ее и опрокинуть: две касательные с наветренной стороны и подъемная сила, образующаяся от разности давлений с подветренной стороны. Еще одна сила, возникающая от давления ветра, действует перпендикулярно склону (нормаль) и старается сломать и вдавить крышу внутрь. В зависимости от крутизны крыши нормальные и касательные силы меняют свое значение. Чем больше угол наклона ската кровли, тем большее значение имеют нормальные силы и меньшее касательные, и наоборот. Так как высота домов в малоэтажном строительстве небольшая, то ни одна из этих сил в отдельности, ни вместе взятые не способны разрушить крышу, а вот сорвать ее и опрокинуть или даже перенести на небольшое расстояние они вполне могут. Иногда это и случается во время ураганов. Для избежания неприятностей, которые может наделать ветер, предусматривают несложную защиту. От разрушительного воздействия касательных сил, действующих по стене здания, предусматривают устройство карниза в верхней части стены дома (рис. 3).

Рис. 3. Устройство карниза в верхней части стены дома: 1 — асбестоцементные волнистые листы; 2 — кобылка; 3 — стропильная нога; 4 — опорный брусок; 5 — мауэрлат; 6 — гидроизоляция; 7 — проволочная крутка диаметром 6 мм; 8 — утеплитель; 9 — пароизоляция; 10 — железобетонная плита покрытия; 11 — ерш; 12 — карниз

Чем больше будет нависание карниза над стеной, тем меньше опасность облома свеса кровли. Защита от касательной, действующей с наветренной стороны ската кровли, и подъемной силы с подветренной стороны, заключается в том, что нижний конец стропильных ног крепят проволочной скруткой к ершу, забитому в стену (рис. 3). Кстати, это конструктивное решение дается во всех книгах по строительству, но при конкретном строительстве о нем забывают или выполняют неверно, прикручивая мауэрлат вместо стропильных ног. Иногда эту конструкцию упрощают, закладывая проволоку непосредственно в кладку. Такое решение допустимо, если оно не портит внешний вид здания. Стропила прикручивают по всему периметру здания через одно, начиная с крайних — в районах с умеренными ветрами и каждое — в районах с сильными ветрами. Ерш — это металлический штырь с насечкой против выдергивания, изготавливают его кузнечным способом. Касательные силы ветра могут сорвать отдельные элементы кровли. Чтобы этого не произошло, устанавливают противоветровые скобы для кровель из волнистых асбестоцементных листов, Т-образные скобы для металлических кровель, черепицу привязывают к обрешетке (рис. 4).

Рис. 4. Крепление различных кровельных материалов к обрешетке: 1 — асбестоцементные волнистые листы (а); 2 — обрешетка; 3 — стропило; 4 — проволочная скоба; 5 — керамическая черепица (б); 6 — проволочная скрутка; 7 — кровельное железо (в); 8 — Т-образная скоба; 9 — цементная черепица (г); 10 — ветровая доска, 11 — жестяной кляммер

Со стороны фронтонов здания устанавливают ветровую доску. Вероятно, для новейших кровельных материалов существуют другие способы защиты от ветра, но принципиальная схема ее остается прежней и изложена достаточно четко.

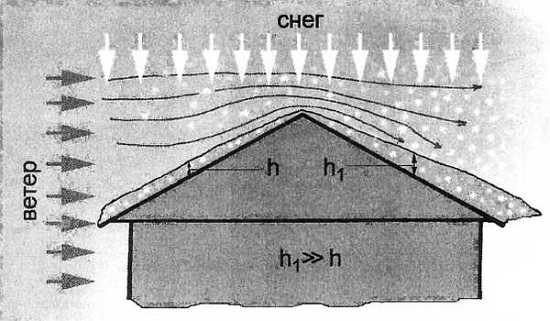

Снеговая нагрузка В силу своих географических особенностей практически вся территория России в холодный период года засыпана снегом. Высота снежного покрова в отдельных районах достигает 2 м. Точную высоту снега, требуемую для расчета несущей способности стропильных ферм в конкретном месте строительства, читателю нужно выяснить в районных строительных организациях или установить по СНиП «Строительная климатология». Вес одного кубометра снега, находящегося в естественном неуплотненном состоянии, принят равным 100 кг. Другими словами, снежный сугроб высотой в 1 м давит на грунт силой равной 100 кг/м2, что кстати соответствует Московской, Владимирской и некоторым другим областям центральной России. Конечно, также он давит на плоские крыши зданий. Например, на крышу размером 6х8 м приходится нагрузка в 4,8 т, что, согласитесь, немало. И это при том, что выбрана средняя толщина в один метр. Бывают годы, когда осадков выпадает значительно больше нормы. В зависимости от уклона крыши и преобладающих ветров снега на ней может быть значительно меньше и, как ни странно, больше, чем на поверхности земли. Уменьшение снеговой нагрузки в зависимости от крутизны крыши и вида кровельного материала отражено в СНиПе. Но так как большинству читателей СНиП недоступен, то снеговую нагрузку можно подсчитать путем умножения веса снега на косинус угла подъема ската. Такое допущение, конечно, не отражает истинного положения вещей, но оно приемлемо, так как дает несколько большую величину снеговой нагрузки, а значит, делает запас прочности стропильной системы. Напомним, что косинус угла ноль градусов равен единице, тридцати градусов — 0,866, сорока пяти — 0,707, шестидесяти — 0,5. Читатель может возразить, сказав, что на крыше с уклоном в 60 градусов снег не задерживается, и будет абсолютно прав. Но нужно учесть то обстоятельство, что на крышах такой крутизны резко возрастают ветровые нагрузки. А так как рассчитать на них несущую способность стропил неподготовленному человеку не удастся, то будем условно считать, что снег на крыше лежит. Для того чтобы понять, откуда на крыше появляется снег, толщина слоя, которого превышает слой снега, лежащего на земле, нужно посмотреть на рис. 5. При возникновении в атмосфере таких явлений, как снежный буран или просто метель, снежинки подхватываются ветром и переносятся на подветренную сторону. После прохождения препятствия в виде конька крыши скорость движения нижних потоков воздуха снижается по отношению к верхним, и снежинки оседают на крышу. В результате с одной стороны крыши снега лежит меньше нормы, с другой — больше. С какой именно стороны кровли снега будет лежать больше, угадать невозможно, поэтому при расчете всех без исключения строительных конструкций на снеговую нагрузку вес снега принимается с повышающим коэффициентом 1,4. Образно говоря, при определении сечений стропильных ног считается, что засыпало домик снегом по самую трубу. Для Московской области принимается к расчету на горизонтальной поверхности слой снега в 1,4 м, на наклонной — нужно умножить эту цифру на косинус угла наклона. Способ защиты от снеговой нагрузки один — правильно выбранные размеры элементов стропильной системы при расчете. Толстый слой снега, скапливающийся на крыше и превышающий средненормативную толщину, называется снеговым мешком. Снеговой мешок, изображенный на рис. 5, давит на свес кровли и пытается его обломить. Поэтому свес кровли не должен превышать заложенные в проектах размеры. Чаще всего свободный свес кровли принимают равным 10 см.

Рис. 5. Различная толщина снежного покрова с ветреной и подветренной сторон крыши

Снеговые мешки скапливаются в ендовах (местах, где пересекаются две взаимно перпендикулярные крыши) и в местах с близко расположенными слуховыми окнами (рис. 6).

Рис. 6. Образование снеговых мешков на крыше: 1 — мауэрла; 2 — подкосы; 3 — одиночная стропильная нога; 4 — спаренная стропильная нога; 5 — прогон; 6 — снеговой мешок

Во всех местах, где высока вероятность возникновения снежного мешка, ставят спаренные стропильные ноги и выполняют сплошную обрешетку. Также кровлю здесь делают из оцинкованной стали вне зависимости от материала основного покрытия. С учетом снеговых и ветровых воздействий на кровлю дымовые трубы и вентиляционные шахты располагают как можно ближе к коньку крыши с выводом оголовка трубы над ней, либо выше зоны застойного воздуха (рис. 7). В этом случае они попадут в устойчивый ветровой поток.

Рис. 7. Расположение головок дымовых труб и вентиляционных шахт на крыше

Дождь Падающую с неба воду относят к кратковременным нагрузкам, то есть не к силовым. Поэтому расчет несущей способности элементов крыши для нее не производят. По направлениям скатывания воды с кровли подразделяют крыши с организованным и неорганизованным водоотводом. При неорганизованном водоотводе потоки дождевой и талой воды просто скатываются с кровли (рис. 8).

Рис. 8. Водоотвод с крыш: а — неорганизованный водоотвод; б — организованный водоотвод по накрышеным желобам; в — организованный водоотвод по подвесным желобам; 1 — ветровая доска; 2 — накрышный желоб; 3 — подвесной желоб

Этот вариант кровли самый простой и дешевый, так как не требует водосточных труб. Организованный водоотвод подразумевает наличие на кровле накрышных или настенных водоприемных желобов и устройство на стенах водосточных труб. С эксплуатационной точки зрения организованный водоотвод предпочтительней, так как позволяет отвести воду от фундаментной зоны. Для надежного отвода дождевой и талой воды места примыканий кровель к дымовым трубам и вентиляционным шахтам обустраивают металлическими разделками в независимости от вида кровельных материалов. Ендовы и разжелобки также покрывают кровельным железом (рис. 9).

Рис. 9. Устройство трубы и вентиляционной шахты в кровле: 1 — вентиляционная шахта; 2 — деревянная антисептированная пробка; 3 — фартук из оцинкованной стали; 4 — кровля; 5 — обрешетка; 6 — стропило

При устройстве примыкания кровель к плоским поверхностям, например, примыкание кровли к кирпичному фронтону, в последних выполняют горизонтальную или наклонную штрабу (рис. 10).

Рис. 10. Примыкание кровли к вертикальной поверхности: 1 — цементный раствор; 2 — деревянный антисептированный брусок; 3 — фартук из оцинкованной стали; 4 — антисептированная деревянная пробка; 5 — обрешетка; 6 — стропило; 7 — кирпичная стена; 8 — гвозди или шурупы с резиновой шайбой; 9 — кровельный материал (шифер)

В нее заводят металлический фартук. После его установки фартук надежно расклинивают в штрабе деревянными или металлическими коротышами. Всю штрабу закидывают и затирают цементным раствором. Часто допускают ошибку, оставляя фартук в штрабе нерасклиненным и незаштукатуренным. Такая конструкция часто нарисована во многих книгах. Почему же нельзя так делать? Эта конструкция действительно на протяжении нескольких лет держит талую и дождевую воду, но однажды она протечет. Дело в том, что при высоком снеговом покрове или при метелях штрабу забьет снегом, при весенних дневных оттепелях и ночных заморозках капельки воды от растаявшего снега просочатся между бруском и металлическим фартуком. Превратившись в лед, вода увеличится в объеме и чуть-чуть отодвинет фартук. Этот многократно повторяющийся процесс в итоге ослабит гвоздевое крепление, а остальное сделает ветер Узел протечет. Наличие в штрабе раствора не допустит попадание в конструкцию снега. Расклинивание фартука в штрабе придаст ему статическую стабильность от ветровой нагрузки, потому что иначе раскачивающийся от сильного ветра фартук раскачает раствор, находящийся в штрабе, и он со временем выкрошится.

Влажность и температура Чердачные помещения крыш можно разделить на два вида — жилые и нежилые. Жилые чердачные помещения называются мансардами. Их делят еще на две группы; помещения, которые используются в летнее время, и такие, которые используются круглый год. В холодных помещениях утепляют только перекрытие, разделяющее дом и чердак. В мансардах утепляют скаты крыши, боковые стены и часть перекрытия (рис. 11,а, б, в, г).

Рис. 11. Утепление чердачных помещений: а, б, в, г — варианты утепления жилых мансард; д — утепление перекрытия

Влияние влажности и температуры рассмотрим на примере утепления мансарды. Утепление чердачного перекрытия холодных помещений устраивают аналогично (рис. 11,д). Влажность и температура воздуха в чердачном помещении напрямую связаны с воздухообменным процессом в системе «теплый чердак — наружный воздух». Рассмотрим эти процессы (рис. 12).

Рис. 12. Инфильтрация и эксфильтрация воздуха через чердачное помещение

Воздух внутри помещения нагревается от отопительных приборов. Как известно, при нагревании все физические тела увеличиваются в объеме. Воздух, увеличиваясь в объеме, просачивается сквозь конструкции крыши в атмосферу. Этот процесс называется инфильтрацией воздуха. В свою очередь, холодный, а значит более плотный и более тяжелый воздух просачивается через те же конструкции внутрь помещения. Это называется эксфильтрацией. Просачивание воздуха происходит не только в щели конструкции, но и сквозь сам материал стен и кровель. Читателю будет не безынтересно узнать, что практически все строительные материалы имеют сквозные поры — капилляры. Процессы экс- и инфильтрации происходят тем активнее, чем больше разность наружных и внутренних температур. То есть чем сильнее на улице мороз, тем лучше работает этот насос. Становится совершенно очевидным, что если не остановить эти процессы, воздух в помещении не нагреть; как известно, улицу не обогреешь. В качестве буфера, приостанавливающего экс- и инфильтрацию воздуха, используют утеплитель. Утеплитель отличается от других стройматериалов тем, что имеет большое количество замкнутых пор. Чем больше в утеплителе замкнутых пор, тем он эффективней. Для утепления чердаков рекомендуются утеплители с коэффициентом не более 0,04 Вт/м град С. Чуть ниже вы убедитесь в этом на примере теплорасчета. Установка утеплителя расчетной толщины в конструкции чердака позволяет сохранить теплый воздух в мансарде. Как известно, воздух не бывает абсолютно сухим. Нормальная относительная влажность внутреннего воздуха 44–65 %. Всевозможные мокрые процессы — влажная уборка, приготовление пищи, стирка, и другие также способствуют насыщению воздуха водяными парами. Влага образуется в результате химической реакции при сгорании природного газа. Да и сам человек является источником влаговыделения. При инфильтрации влажного воздуха через утеплитель молекулы воды скапливаются в порах, то есть материал утеплителя из пористого превращается в более однородную и плотную массу. Процесс инфильтрации приостанавливается, но у утеплителя резко повышается коэффициент теплопроводности. Из теплозащитного элемента он превращается в тепловой проводник. Ведь известно же, что тепло передается не только процессом воздухообмена, но и через твердые тела. Выходит, что подмокший, а на морозе еще и подмерзший утеплитель защитить мансарду от теплопотерь не сможет. Для недопущения в утеплитель водяных паров устраивают пароизоляцию. Ее выполняют со стороны поступления водяных паров из одного слоя паронепроницаемого материала: полиэтиленовой пленки, пергамина и других. Устройство утепляющего слоя непосредственно на скатах кровли также опасно тем, что утеплитель может промокнуть от возможных протечек кровли. Для устранения этой причины кровля над утепляющими слоями должна быть выполнена с особой тщательностью. Будет лучше всего, если ее выполнить по сплошной обрешетке и уложить под верхний покрывающий слой кровли слой гидроизоляции из рубероида (рис. 13).

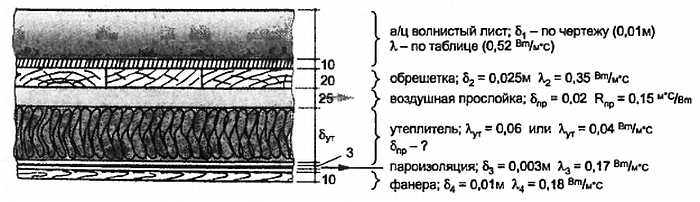

Рис. 13. Конструкция утепленной крыши (вариант): 1 — кровля из асбестоцементных листов; 2 — дополнительная гидроизоляция; 3 — сплошная обрешетка; 4 — воздушная прослойка; 5 — утеплитель; 6 — пароизоляция; 7 — подвесной потолок; 8 — стропильная нога

Такая двойная защита кровли проверена опытом и дает хорошие результаты. Даже в случае повреждения верхнего слоя кровли путем раздавливания или срыва ветром отдельных элементов крыша не протекает. Дополнительную гидроизоляцию выполняют из рубероида в один слой под любой вид кровельных материалов, кроме некоторых видов черепицы, под которые нужно будет выполнить еще одну обрешетку. Рубероид стелят с нахлестом смежных полос 10–15 см и крепят гвоздями. Возникает еще одна проблема: такая плотно запечатанная конструкция — пароизоляция снизу, гидроизоляция сверху — создает парниковый эффект и способствует развитию гнилостных бактерий. Какой бы сверхновый материал ни использовался в качестве пароизоляции, он все равно имеет поры и процесс инфильтрации только сдерживает, но не останавливает. Кроме того, укладка утеплителя происходит в условиях естественной атмосферной влажности, а значит, утеплитель уже может содержать в себе избыточную влагу. В процессе эксплуатации влага добавится в результате инфильтрации воздуха — парниковый эффект обеспечен. Прибавим к этому зимний мороз, и эффективность утеплителя заметно снизится. Нужно как-то осушать конструкцию. Осушение утеплителя осуществляют посредством создания вентиляционных продухов. Между верхней кромкой утеплителя и обрешеткой оставляют воздушную прослойку толщиной около 2 см. Прослойку выполняют так, чтобы она была открытой у свеса кровли и у конька. Такая прослойка обеспечит естественную вентиляцию воздуха в зоне утеплителя (рис. 14).

Рис. 14. Вентиляция в зоне утеплителя крыши: 1 — подвесной потолок; 2 — пароизоляция; 3 — утеплитель; 4 — воздушная прослойка; 5 — сплошная обрешетка; 6 — дополнительная гидроизоляция; 7 — разреженная обрешетка; 8 — черепичная кровля; 9 — стропило; 10 — кобылка; 11 — коньковый элемент

Необходимо добавить, что утеплитель, оклеенный со всех сторон алюминиевой фольгой, повышает свою эффективность в два раза. Фольга не только резко сокращает процесс инфильтрации, сводя его к нулю, но и обладает свойством отражать лучистую тепловую энергию (эффект термоса). Как многие знают, кипяток в термосе долго остается горячим не только из-за того, что термос имеет утепленные или вакуумные стенки, а главным образом из-за того, что стенки колбы зеркальные. Тепловые лучи отражаются от них и не проходят в тело сосуда. Использование фольги в качестве пароизоляции также благотворно скажется на тепловом режиме здания. Фольга, кстати, снижает влияние ядерной и солнечной радиации. Правильно выбранная толщина утеплителя снизит затраты на отопление дома. Известно, что понижение температуры теплоносителя, принятого для отопления дома (например, воды в радиаторе отопления), всего на один градус дает почти десятипроцентную экономию топлива.

Экономить на утеплителе нельзя! Деньги, затраченные на его приобретение, вернутся экономией топлива.Как правильно выбрать толщину утеплителя? Читатель может рассуждать примерно так: поставлю утеплитель потолще. Потолще чего? Как определить, где толще, где тоньше? Для правильности выбора толщины утеплителя нужно сделать теплорасчет. Так как в нашей стране большой разброс по минимальным зимним температурам в различных регионах и зонам влажности, то выбор утеплителей достаточно богат. Читатель сам должен сделать теплорасчет или заказать его специалистам. Повторяюсь, экономия в этом вопросе не к месту.

Расчет толщины утеплителя для мансардных кровель и чердачных перекрытий Полный теплорасчет утепления кровли проводится по СНиП 11-3-79 «Строительная теплотехника» (М.: Стройиздат, 1996)и СНиП 2.01.01–22 «Строительная климатология и геофизика» (М.: Стройиздат, 1983). В ближайшее время должны появиться новые издания этих СНиПов, так как и в Европе, и у нас введены или вводятся новые нормы, предусматривающие увеличение толщины утепляющих слоев примерно в два раза. В нашем теплорасчете эти изменения учтены. Точный теплорасчет определяет толщину утеплителя, учитывает затухание температуры в конструкции в зависимости от температурных колебаний наружного воздуха и режима отопления, учитывает влажность воздуха и не допускает появления температуры точки росы не только на поверхности, но и внутри конструкции. В нем проводится расчет тепловой устойчивости ограждающих конструкций. Но так как провести такой теплорасчет человеку неподготовленному будет очень сложно, приведем упрощенную его схему, в которой будет ряд допусков. Полученная в результате расчета толщина утеплителя будет примерно такой, какой нужно, даже чуть больше требуемой. 1. Определяем требуемое тепловое сопротивление кровли в зависимости от разницы наружных и внутренних температур воздуха, м2∙град/Вт: Rтр = (tв — tн)/26,1, где tв — расчетная температура внутреннего воздуха, град, то есть это температура, которую вы хотите иметь у себя в доме. Принимается по СНиПу и равна 18°, но наиболее комфортная температура все-таки 21°; tн — расчетная температура самой холодной пятидневки в вашем регионе. Принимается по СНиПу. Так как СНиП большинству читателей недоступен, ее можно определить, исходя из собственного опыта. Например, если вы поставите температуру минус 32 градуса, то по СНиПу она в вашем регионе не опускается ниже —29 градусов, значит, ваш утеплитель будет чуть толще. 2. Определим расчетное тепловое сопротивление, оно будет несколько выше, чем требуемое. Мы его примем с коэффициентом 3 для утепления кровли в мансарде и чердачном перекрытии в варианте холодного чердака. И с коэффициентом 2 — для вертикальных стен мансарды. Rрас = к∙Rтр; к = 3, к = 2. Коэффициенты различаются, потому что инфильтрация воздуха через потолок значительно больше, чем через стены. Теплый воздух поднимается вверх, а не в бок. Читателю будет интересно знать, что повышающий коэффициент составляет, например, в Дании — 2,38, Франции — 2,44, Германии — 2,12, Италии — 2,77, Норвегии — 3,7, Швеции 3,35. 3. Определяем толщину утеплителя, м (рис. 15). δут = [Rрас — ((1/8,7) + Rпр + (δ1/λ1) + (δ2/λ2) +… + (δi/λi))]∙λут, где δi — толщина каждого слоя конструкции кровли, м; λi — коэффициент теплопроводности каждого слоя, Вт/м∙град (определяется по таблице); Rпр — теплосопротивление воздушной прослойки, м2∙град/Вт (определяется по таблице, если в конструкции нет воздушных прослоек эту величину из формулы выключают); λут — коэффициент теплопроводности утеплителя, Вт/м∙град (определяется по таблице в зависимости от того, какой утеплитель вы хотите применить. При использовании новейших утеплителей, которых нет в таблице, коэффициент вам обязана сообщить торгующая фирма). Как видите, в упрощенном теплорасчете всего две формулы. Сделать его под силу любому человеку.

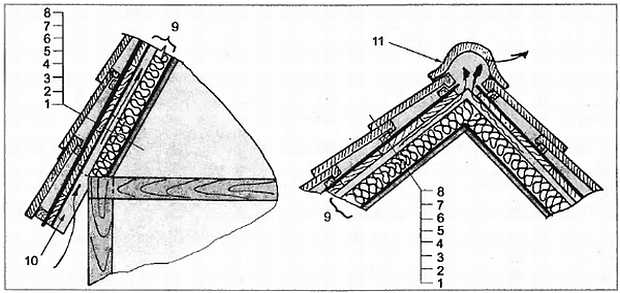

Пример теплорасчета утепления кровли мансарды Дано: район строительства — Московская обл., конструкция кровли (рис. 15);

Рис. 15. Иллюстрация к тепловому расчету

— асбестоцементные волнистые листы, δ1 = 0,01 м, δi = 52 Вт/м∙град; — обрешетка из хвойных пород дерева, δ2 = 0,025 м, δi = 0,35 Вт/м∙град; — воздушная прослойка Rпр = 0,15 м2 град/Вт при толщине 2 см; — утеплитель — минераловатные плиты с объемным весом 50 кг/м3, δут = 0,06, либо плиты из пенополиуретана λут = 0,04 Вт/м∙град; — пароизоляция — один слой толя δ3 = 0,003; λ3 = 0,17 Вт/м∙град; — подвесной потолок из фанеры δ4 = 0,01; λ4 = 0,18 Вт/м∙град. Решение. По карте влажности и условиям эксплуатации (см. приложение 1) определяем, что наш район строительства относится к группе Б. На основании этого определяем по табл. все коэффициенты теплопроводности (конкретно для каждого слоя ставим их в «дано»). 1. Находим требуемое сопротивление, где внутреннюю температуру принимаем равной 21°, наружную — минус 32°: Rтр = (tв — tн)/26,1 = (21 + 32)/26,1 = 2,03 м2∙град/Вт 2. Находим расчетное теплосопротивление: Rрac = 3Rтр = 3∙2,03 = 6,09 м2∙град/Вт 3. Находим толщину утеплителя из минераловатной плиты: δут = [Rрас — ((1/8,7) + Rпр + (δ1/λ1) + (δ2/λ2) + (δ3/λ3) + (δ4/λ4)+ 1/12)]∙λут = (6,09 — (1/8,7) — 0,15 — (0,01/0,52) — (0,025/0,35) — (0,003/0,17) — (0,01/0,18) — 1/12)∙0,06 = 0,33 ~= 35 см Толщина утеплителя получилась несколько великоватой, заменим утеплитель из минеральной ваты на полиуретан. Тогда толщина утепляющего слоя составит: δут = (6,09 — (1/8,7) — 0,15 — (0,01/0,52) — (0,025/0,35) — (0,003/0,17) — (0,01/0,18) — 1/12)∙0,04 = 0,22 ~= 25 см Для того чтобы читатель убедился в правомерности упрощенного теплорасчета, сообщим, что в Германии толщина утеплителя из минераловатных плит по последним нормам принимается равной 20 см, против 10 см старых норм. У нас толщина слоя этого утеплителя получилась 35 см, но и климат нашего Подмосковья (для него мы и считали) гораздо жестче. Значит, читатель может смело воспользоваться нашим теплорасчетом. Если теплая мансарда не имеет вертикальных стен, то весь расчет ведут по этой схеме. Расчет вертикальных стенок и стен фронтонов ведут аналогично, но расчетное теплосопротивление вычисляют с коэффициентом 2, а не 3. Расчет утепления перекрытия между домом и холодным чердаком делают аналогично приведенному выше.

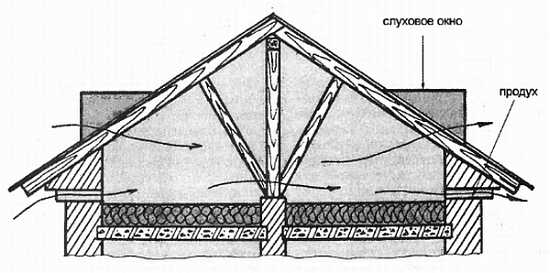

Вентиляция Вентиляция неутепленных чердаков осуществляется через слуховые окна и специально подготовленные продухи, расположенные на противоположных скатах кровли (рис. 16).

Рис. 16. Вентиляция холодных чердаков

Площадь сечения слуховых окон и продухов должна быть не менее 1/300-1/500 площади чердака. Вентиляция помогает поддерживать утеплитель в сухом состоянии. Выполнить вентиляцию в утепленной мансарде гораздо сложнее. Вентиляцию разделяют на два вида: естественную и принудительную. Естественная вентиляция представляет собой канал, у которого нижний конец введен в помещение и призван засасывать воздух, верхний — выведен на крышу здания (рис. 7) и выпускает воздух в атмосферу. Такая вентиляция работает благодаря разности давлений теплого внутреннего воздуха и холодного наружного. Выполнять вентиляционный канал нужно во внутренней, то есть теплой, стене. При неимении в доме внутренних стен допускается выполнять канал во внешней стене, но он должен быть обязательно утеплен. Желательно в верхней его части разместить электролампочку мощностью 15 Вт, либо какой-нибудь другой нагревательный элемент. Лампочка будет подогревать воздух вокруг себя, он естественно будет подниматься вверх, подсасывая нижний воздух. Такая вентиляция будет работать даже в холодной стене. Вентиляционный канал обычно выполняют сечением 12х12 см. Естественная вентиляция проще в изготовлении и эксплуатации, чем принудительная. Но она очень неэкономична по отношению к тепловому режиму здания. Чем больше разность наружных и внутренних температур воздуха, тем эффективнее работает вентиляция. А именно в этот период важно сохранить тепло в здании. Для предотвращения излишней потери тепла на воздухоприемнике вытяжки устанавливают регулируемую заслонку. Регулирование отсоса воздуха осуществляют вручную. Другой способ предотвращения потерь тепла называется регенерацией воздуха (рис. 17).

Рис. 17. Регенератор воздуха

Воздух разутепляется в регенераторе и перемешивается со свежей партией воздуха. А так как при охлаждении он тяжелеет, то поступает обратно в комнату. Часть тепла возвращается обратно и происходит постоянный воздухообмен. Водяные пары и другие примеси конденсируются на стенках генератора и скатываются на его дно. Эта система придумана в Скандинавии и с успехом там используется на протяжении многих лет. Сейчас ее снабдили электроникой и вентиляторами, отчего эффективность ее заметно усилилась. По сути она уже стала называться принудительной вентиляцией и представляет собой простейший кондиционер.

Поражение огнем, грибковыми заболеваниями, насекомыми Конструкции крыш в малоэтажном индивидуальном строительстве в основном выполняют из деревянных элементов. А значит, они имеют все недостатки, присущие древесине. Деревянные конструкции могут быть повреждены или полностью уничтожены огнем, гниением или жуками-древоточцами. Для защиты от этих поражений деревянные элемента покрывают различными составами. Антисептиками называют химические органические и неорганические составы, защищающие древесину от гниения. Антисептики могут быть в виде паст, водяных или органических растворов, маслянистых растворов. Антисептическими пастами защищают элемента древесины, увлажнение которых возможно в период эксплуатации здания. В крышах и чердачных перекрытиях это все деревянные элементы, заделываемые в стеньг пробки, концы балок, кобылки, возможно, мауэрлат, лежни и др. Пасты наносят кистью, при температуре окружающего воздуха ниже нуля их подогревают до 30–40 градусов. Водные растворы наносят краскопультом. Маслянистые антисептики — это креозотовое или антраценовое масло, либо древесный деготь. Их подогревают до 80–85 градусов и наносят кистью. От древоточцев древесину защищают инсектицидами, которые являются ядами для насекомых. Наиболее эффективны соединения мышьяка, фтора, бария (например, арсенат кальция, фторид натрия), а также пиретрум, гексахлоран, мыло (хозяйственное и жидкое зеленое) и другие. Инсектициды наносят краскопультом или кистью в зависимости от густоты раствора. Защитные химические растворы, выполненные на основе жидкого стекла, буры, диаммонийфосфата и защищающие древесину от возгорания, называются — антипиренами. Обработку поверхностей конструкций выполняют при температуре не ниже +10 градусов и относительной влажности воздуха не более 70 %. В жаркое время такая обработка разрешается только при условии защиты от прямых солнечных лучей. Антипирены наносят кистью или краскопультами в зависимости от объема работ и густоты состава. Обработки деревянных элементов проводят после всех процессов заготовки — распиловки, острожки, устройства врубок, долбления гнезд и т. п. В тех случаях, когда после защитных мер выполняются какие-либо дополнительные операции по обработке древесины, надо вновь обработать защитными составами затронутые поверхности. Для контроля за качеством выполненных работ в растворы химикатов Добавляют красители. В этом разделе не даем химические составляющие растворов и способы их приготовления, так как они продаются в готовом виде.

Силовые воздействия на элементы крыш

Силовые воздействия, образующиеся от веса снега, кровли, утеплителя и ветрового напора, принимает на себя обрешетка и передает их на стропильную систему. Обрешетка — это уложенные на стропила доски или бруски, необходимые для настила кровли. В зависимости от вида применяемых кровельных материалов обрешетку выполняют разреженной, сплошной одинарной или сплошной двойной. Разреженную обрешетку устраивают из деревянных брусков хвойных пород дерева. Сечение брусков составляет 50х50 мм или 60х60 мм. Такую обрешетку чаще всего выполняют под кровли из штучных элементов: асбестоцементные волнистые листы усиленного и обычного профиля, цементную и керамическую черепицу. Значительно реже ее делают под кровли из оцинкованного и черного железа. Шаг обрешетки под кровлю из штучных элементов делают таким, чтобы асбестоцементные волнистые листы ложились на три бруска обрешетки, черепица — на два бруска обрешетки. Конкретный размер шага определяется размером штучного элемента кровли. Шаг обрешетки под кровлю из оцинкованного кровельного железа должен быть не более 270 мм, под кровлю из черной кровельной стали — не более 200 мм. Сплошную одинарную обрешетку устраивают из окромленного теса с зазором между досками не более 1 см. На практике сплошную обрешетку чаще всего выполняют из окоренного неокромленного теса, поочередно направляя комлевую часть досок в противоположные стороны. Такую обрешетку устраивают под кровли из асбестоцементных волнистых листов, кровельной стали, металлочерепицы. При набивании сверху дополнительных брусков ее можно использовать под черепичную кровлю. При устройстве теплой кровли на сплошную обрешетку можно уложить слой дополнительной гидроизоляции из толя или рубероида. Сплошную двойную обрешетку выполняют под кровли из мягких материалов: толь, рубероид, мягкий плоский шифер, мягкие битумные плитки. При желании на такой обрешетке можно выполнить любую кровлю, но крыши из жестких штучных элементов будут очень тяжелыми и под них придется ставить мощную стропильную систему. Второй слой обрешетки называется контробрешеткой и его настилают на первый слой под углом в 45 градусов. Вывод: под кровли из жестких материалов, способных самостоятельно выдерживать тяжесть снега, ставят разреженную обрешетку, под кровли, прогибающиеся под тяжестью снега, — сплошные одинарные или двойные. Обрешетка передает силовую нагрузку на систему стропил. В малоэтажном строительстве используются два основных вида стропильных систем — наслонные и висячие стропила (рис. 18).

Рис. 18. Схемы стропильных систем крыш: а — висячие стропила; б — висячие стропила с подкосами; в — наслонные стропила; г — наслонные стропила с подкосами; д — стропильная ферма; 1 — стропильная нога; 2 — затяжка (растяжка); 3 — подвеска (бабка); 4 — подкос; 5 — стойка; 6 — мауэрлат; 7 — лежень; 8 — прогон; 9 — узел фермы

Висячие стропила не имеют промежуточной опоры и опираются только на две точки, поэтому их основная расчетная и конструктивная схема треугольник. Рассмотрим работу такой схемы. Снег и вес кровли давят на стропила сверху, пытаясь раздавить треугольник. Нижние концы стропильных ног стремятся разъехаться в стороны. Наличие в схеме растяжки мешает этому процессу. При увеличении нагрузки или увеличении перегреваемого пролета возникает опасность прогиба и перелома самих стропильных ног. Значит, их нужно подпереть. Для этого служат подкосы, но нижний конец подкоса тоже нужно подпереть. Упирать его в растяжку нежелательно, она и так достаточно нагружена, дополнительная нагрузка ее сломает. Поэтому к верхней части треугольника прикрепляют подвеску (по-плотницкому — бабку) и упирают в нее подкос. Бабка не доходит своим нижним концом до растяжки, их крепление между собой носит чисто конструктивный характер и не должно передавать нагрузку. Самые опасные узлы этой конструкции — крепление нижнего конца стропильной ноги и растяжки и крепление подкоса и бабки. Эти узлы надо выполнять с особой тщательностью, так как здесь возможен скол древесины. Расчетная и конструктивная схема наслонных стропил проще висячих и получила большее распространение. Здесь присутствуют уже несколько точек опоры, растяжка становится ненужной. Все горизонтальные напряжения, возникающие от «разъезжания» стропил, принимают на себя стены. Как правило, наслонные стропила устанавливают на массивных стенах. Но нужно заметить, что горизонтальные напряжения в этой схеме гораздо меньше, чем в схеме висячих стропил. Большую часть сил, направленных на «разъезжание», берет на себя стойка, выполненная в центре. При увеличении пролета и возникновении опасности перелома стропильных ног устанавливают подкосы, упирающиеся нижним концом в лежни. Нижние концы стропильных ног упирают в мауэрлаты. В этой конструкции практически нет опасных узлов, потому что все элементы работают на сжатие, за исключением стропил, которые в обоих случаях держат изгиб. Для того чтобы стропила не прогибались и держали вес снега и кровли, нужно правильно выбрать площадь их поперечного сечения по табл. 2. Пользуясь таблицей, нужно помнить, что оптимальная толщина стропильных ног составляет 50 мм.

Пользоваться таблицей можно так. На основании имеющихся в наличии пиломатериалов определяют размеры сечения стропил (высоту и толщину). Затем, следуя по строке с найденным сечением стропил, во второй части таблицы находят максимально возможную длину их в соответствии с распределенной нагрузкой на одну стропильную ногу. Под длиной стропил понимается свободная длина стропильных ног. В случае если под стропилами имеются подкосы, за длину принимается расстояние между любыми двумя опорами. Можно воспользоваться таблицей по-другому: зная распределенную нагрузку и схему стропильной системы (то есть горизонтальные длины стропил), а также приняв толщину стропил в 5 см, найти требуемую высоту стропил. Распределенную нагрузку на один погонный метр стропил находят следующим образом. Суммируют вес одного м2 снеговой нагрузки и вес одного м2 веса кровли. Все эти величины вам известны. Затем выбирают шаг установки стропил. При шаге в 1 м полученную сумму надо умножить на единицу, при шаге 1,2 м — на 1,2 м, при шаге 0,8 м — на 0,8 м и т. д. При большей нагрузке и при невозможности уменьшить шаг стропил допускается устанавливать спаренные стропила. В здания с большими пролетами и не имеющими промежуточных опор устанавливают стропильные фермы. Внешне они напоминают стропильную систему с висячими стропилами. Отличие заключается в том, что в фермах подкосы упираются в затяжку. Стропильные фермы позволяют перекрывать большие пролеты, чем системы висячих стропил, но узлы ферм нужно просчитывать. Если у читателя нет возможности просчитать фермы, то от этой конструкции лучше отказаться. Фермы собирают на земле из мелкоразмерных деталей и монтируют при помощи подъемного крана. В последние годы большое распространение получили мансардные крыши. Мансарды зданий выполняют как в традиционных двухскатных, так и в ломаных крышах (рис. 19).

Рис. 19. Схемы стропильных систем жилых мансард: а, в — висячие стропила; б, г — наслонные стропила; 1 — стропильная нога; 2 — стойка; 3 — подкос; 4 — затяжка (устанавливают конструктивно или при Lх6 м); 5 — затяжка; 6 — жесткое перекрытие; 7 — дополнительная опора; 8 —затяжка

Систему стропил в крышах с ломаными скатами в зданиях, не имеющих внутренних несущих стен, выполняют с двумя затяжками. Нижнюю затяжку в этом случае объединяют с балками перекрытия чердака. Поэтому она должна быть выполнена из бруса, способного выдержать не только ту часть на грузки, которую передают на нее стойки крыши, но и бытовую нагрузку, возникающую в мансарде, а также нагрузку от собственного веса. Подобрать размеры сечений затяжек можно по табл. 3, аналогично приведенной выше, где подбирали размеры сечений стропил.

Нагрузку на один погонный метр длины балки находят, суммировав половину веса одного квадратного метра кровли вместе со снегом и бытовой нагрузки. Половину веса кровли берут потому, что другую половину воспримут на себя стены. Бытовую нагрузку принимают равной 200 кг/м2. Двести килограммов на одном метре можно сравнить с тем, как будто комната полностью заполнена людьми. Перекрытие должно их выдержать. Эта величина постоянная и регламентирована СНиПом. После подсчета веса 1 м2 нужно умножить полученную величину на шаг установки затяжек и выбрать подходящее сечение затяжек. Можно рассчитать затяжки только на половину веса кровли и снега, без учета бытовой нагрузки. А ее раскинуть на отдельные балки, которые будут стоять между стропильными системами, такая конструкция позволит не усложнять (утяжелять) стропильную систему. Поперечную устойчивость стропильных систем от ветровых нагрузок обеспечивают обрешетка, ветровые подкосы и ветровые связи. Ветровые подкосы отличаются от ветровых связей тем, что имеют опоры, связи ни во что не упираются (рис. 20).

Рис. 20. Поперечная устойчивость стропильных систем: а — наслонные стропила; б — висячие стропила; 1 — прогон; 2 — лежень; 3 — стойка; 4 — ветровой подкос; 5 — кирпичный щипец (фронтон); 6 — внутренняя капитальная стена; 7 — стропило; 8 — ветровая связь; 9 наружная капитальная стена

Стропильные конструкции и узлы элементов крыш

Конструкции стропильных систем выбирают в зависимости от объемно планировочного решения и величины перекрываемого пролета. Готовые варианты чердачных и мансардных стропильных систем, а также их узлы представлены на рис. 19–30. Читателю нужно выбрать подходящий вариант, подобрать сечение основных несущих элементов и выполнить силовую конструкцию крыши.

Рис. 21(1). Стропильные системы: А — наслонные стропила односкатных крыш; 1 — мауэрлат; 2 — лежень; 3 — внутренняя пилястра или фахверк; 4 — подкос; 5 — горизонтальная связь; 6 — прогон; 7 — стойка

Рис. 21(2). Стропильное системы: Б — наслонные стропила двухскатных крыш; 1 — стропило; 2 — подкос; 3 — стойка; 4 — мауэрлат; 5 — ригвль; 6 — лежень (или подкладка); 7 — горизонтальная связь; 8 — прогон

Рис. 21(3). Стропильные системы: В — висячие стропила двухскатных крыш; 1 — затяжка; 2 — деревянная подкладка; 3 — подвеска; 4 — балка подвесного чердачного перекрытия

Рис. 21(4). Стропильные системы: Г — комбинированные стропила двухскатных крыш

Некоторые узлы стропильных систем нужно выполнять с запилом деталей. Читатель должен помнить, что любой запил уменьшает сечение детали, то есть ослабляет ее. В качественно выполненном узле в местах запилов происходит плотное сопряжение деталей, и узел от этого только выигрывает, получая дополнительную жесткость. Некачественно выполненный узел, наоборот, расслабляет конструкцию и грозит ей разрушением. Поэтому для устройства крыш необходимо использовать только просушенный материал. Узлы, выполненные из сырого дерева, как бы плотно они ни были подогнаны, со временем высохнут, и в них появятся зазоры, которые ослабят конструкцию. Как отличить просушенный материал от сырого? Обычно в книгах дают процент влажности просушенной древесины, подразумевая наличие у застройщика маленькой лаборатории. Мы поступим проще: древесина, высушенная в тени или автоклавах, имеет более темный цвет и в два раза легче по весу, чем сырая древесина. Читатель, не имеющий навыков плотницких работ, должен стремиться избегать выполнения запилов, используя для устройства узлов деревянные бобышки и накладки, а еще лучше металлические детали (уголки и полоски). Конструкции стропильных систем и детали узлов, выполненные на рис. 19–30, показывают принципиальную схему соединений и могут быть несколько видоизменены в зависимости от размеров сечений сопрягаемых элементов. Но в целом узлы начерчены достаточно четко и в дополнительных пояснениях не нуждаются.

Рис. 22. Узлы 2, 3, 4 на гвоздевых соединениях: 1 — накладки; 2 — гидроизоляция; 3 — подкладка

Рис. 23. Узлы 2, 3, 4 с соединением деталей на скобах

Рис. 24. Узел 5. Крепление ригеля

Рис. 25. Узел 6. Крепление горизонтальной связи

Рис. 26. Узлы 7, 8, 9. Болтовое соединение элементов висячих стропил: 1 — металлическая полоса; 2 — металлическая скоба; 3 — деревянная подкладка; 4 — болт

Рис. 27. Узлы 10, 11. Стыкование затяжек

Рис. 28. Узлы 12, 13. Гвоздевое соединение элементов висячих стропил

Рис. 29. Узлы 14, 15 (1 — подкос, работающий на сжатие и растяжение)

Рис. 30. Узлы 16, 17 (1 — гидроизоляция из одного слоя рубероида)

(Продолжение следует.)

УМЕЛЬЦЫ-УМЕЛЬЦАМ

Энергия, принесенная ветром

Е.В.КубасовПо многочисленным письмам читателей с просьбой напечатать материалы о малой электростанции редакция журнала решила повторно опубликовать статью инженера Е.В. Кубасова.

Желание иметь автономный источник электроснабжения возникает у тех, кому постоянно или периодически приходится жить в местах, удаленных от линий электропередач. Комфортабельность такого жилья повышается во много раз, когда комнаты освещаются не керосиновыми лампами, а электричеством, можно посмотреть телевизор, включить магнитофон или радиоприемник. Все это осуществимо благодаря одному из автономных источников, каким является ветроэлектростанция — ВЭС. Даже совсем небольшая по мощности — несколько десятков ватт — ВЭС переносит нас в удивительный мир XXI века. Плюсы ее очевидны — бесшумная работа, в отличие от бензоэлектроагрегатов с их надоедливым шумом, самое же главное — совершенно бесплатная электроэнергия. Присущи, конечно, и существенные недостатки. Это зависимость от наличия и скорости ветра, как следствие — нестабильность напряжения получаемого электротока, ограниченная мощность, невозможность получения непосредственно от генератора стандартного напряжения 220 В частотой 50 Гц, каким мы привыкли пользоваться в обиходе. Тем не менее постройка ВЭС — дело стоящее. Конструктор и строитель испытают удовлетворение и радость при виде разбегающихся пауков из темных углов комнат, освещенных вдруг ярким светом электрических лампочек. ВЭС — самые экологически чистые источники электроэнергии. От них нет шума, нет копоти, нет опасности заражения радиоактивностью, нет затопления огромных пойменных земель, не надо сжигать ценнейшее сырье — уголь, газ, нефтепродукты.

О выборе вида тока

Имеется в виду, каким током пользоваться, переменным или постоянным. При решении этого вопроса большинство факторов говорит в пользу постоянного тока. Генераторы постоянного тока небольшой мощности более распространены, чем генераторы переменного тока, значит, их легче приобрести. Применение аккумуляторов, которые заряжаются постоянным током, позволяет избежать зависимости от капризов природы — наличия ветра, величину напряжения проще регулировать при постоянном токе. Конечно, большой недостаток — невозможность трансформации, то есть понижения или повышения напряжения трансформаторами, но с этим приходится мириться. Да и неудобство такое не всегда бывает. Кроме того, выход из положения есть. Построив преобразователь постоянного тока в переменный с частотой 50 Гц, можно затем повысить напряжение до необходимой величины. Но это тема другого разговора. Для освещения можно применять низковольтные, например автомобильные, лампочки на 6, 12 или 24 В, в зависимости от действующего напряжения вашей ВЭС. Практически все переносные телевизоры, магнитофоны, приемники имеют схемную возможность запитки от источников 9 или 12 В. Есть электробритвы, работающие от 12 В. Таким образом, даже если имеется генератор переменного тока, то от него все равно мы не сможем получить стандартное напряжение, так как эти генераторы обычно высокооборотные, требующие строго постоянные определенные (в зависимости от типа генератора) числа оборотов. Это требование в любительских условиях практически невыполнимо. Тем не менее генераторы переменного тока можно использовать для постройки ВЭС, дополнив их выпрямителями. Кстати, современные автомобильные генераторы являются трехфазными генераторами переменного тока со встроенными выпрямительными мостами. Весьма существенное значение имеет то, что генераторы постоянного тока могут работать в большом диапазоне скоростей оборотов. В этом случае просто изменяется мощность. То есть, если в паспорте какого-либо генератора постоянного тока указано номинальное (рабочее) число оборотов, например, 5000 об/мин, то это не означает, что при других скоростях он не будет работать. Практически он начнет вырабатывать электрический ток сразу, как только его ротор получит вращение. Примерная характеристика зависимости напряжения от числа оборотов генератора показана на рис. 1.

Рис. 1. Примерная характеристика зависимости напряжения холостого хода (без нагрузки) генератора от числа оборотов его ротора (якоря)

Из графика видно, что уже при 800 об/мин напряжение достигает 12 В. Но подключать нагрузку при этих оборотах ротора генератора еще нельзя, так как напряжение сразу упадет ниже 12 В. С повышением числа оборотов напряжение растет и при n = 1200 об/мин можно уже нагружать генератор. Для поддержания напряжения на нужном уровне, например 12 В, служат специальные регуляторы напряжения. Пунктиром показан уровень напряжения, получаемого в результате совместной работы генератора с регулятором. В результате мы видим, что генератор может работать в интервале от 1200 до 13000 об/мин. (Большее число оборотов воздушный винт развить просто не сможет.) Все это сказано для примера. Различные типы генераторов имеют весьма разнообразные характеристики.

О мощности ВЭС и выборе генератора

Очень заманчиво, конечно, построить ВЭС мощностью киловатт на 30–50 и запитать от нее даже батареи отопления. Но сложность постройки возрастает с повышением мощности не линейно, даже не квадратично, а по гиперболическому закону, что мы и увидим из нижеследующего. Вес генератора — один из самых главных факторов, с которым придется считаться при постройке ВЭС. Нам ведь надо устанавливать его на довольно высокой мачте. Чем тяжелее генератор, тем прочнее и сложнее должна быть мачта. Для примера рассмотрим несколько типов генераторов. Генератор постоянного тока Г-20, мощностью 0,22 кВт, вырабатывающий ток до 18 А напряжением 12 В, весит 12,5 кг. Генератор МП-542-1/2 мощностью 3,6 кВт весит 235 кг. Генератор В-48/30-6 мощностью 45 кВт весит уже 2400 кг. Согласитесь, что вес в 2400 кг — трудно преодолимое препятствие для любительской постройки. Чтобы поднять такой вес на высоту 6–8 метров, нужна не просто мачта, а сложное инженерное сооружение типа старинных ветряных мельниц, да и сам подъем потребует хотя бы автокрана. Можно, конечно, не поднимать генератор на высоту, установив его в основании мачтового сооружения. В этом случае потребуется сложная трансмиссионная передача от воздушного винта к генератору. Кроме этого, чем мощнее генератор, тем больше и сложнее должен быть его привод — воздушный винт или ветровое колесо, «ветряк». Поэтому наиболее просто построить ВЭС мощностью не более 0,5 кВт. Немаловажное значение имеет при выборе генератора его номинальное число оборотов. Генераторы с n = 300–800 об/мин можно назвать тихоходными или низкооборотными. Такие генераторы уже при 200–300 об/мин начинают давать электрический ток, обеспечивающий зарядку аккумуляторов и поддержание напряжения в сети на необходимом уровне. Генераторы с рабочими оборотами выше 1000 — высокооборотные или быстроходные. Низкооборотные генераторы позволяют значительно упростить кинематическую схему ВЭС, насадив непосредственно на вал генератора воздушный винт. Высокооборотные генераторы потребуют применения редуктора для повышения скорости вращения, так как воздушный винт под нагрузкой при умеренном ветре развивает 250–300 об/мин. Можно попытаться приобрести подходящий генератор на машинно-тракторных станциях, в автохозяйствах. Там всегда есть выработавшие свой ресурс и списанные генераторы от тракторов, автомобилей и т. д. Как правило, генераторы от старых типов автомобилей более низкооборотные, чем от современных. Так, генераторы типа ГБФ-4105, применявшиеся в автомобилях ГАЗ, работают при номинальных оборотах 1800 об/мин. Это, конечно, тоже довольно высокооборотный генератор, но по сравнению с генератором Г-221, применяющимся в настоящее время в легковых автомобилях ВАЗ и работающих на 6–8 тысяч оборотов в минуту, довольно малооборотны. Списанный генератор после соответствующего ремонта вполне подойдет для постройки ВЭС. Не следует также забывать о том, что практически все коллекторные машины постоянного тока обратимы, т. е. двигатель постоянного тока может работать генератором. В зависимости от типа приобретенного генератора и его рабочего напряжения — 6, 12 или 24 В приобретаются остальные изделия — лампочки накаливания, аккумуляторы, регуляторы напряжения и другое. Об этом будет сказано ниже. Мы же для примера рассмотрим постройку ВЭС, опираясь на конкретный генератор Г-221, применяемый в автомобилях ВАЗ, который наиболее распространен. Достать его всего проще — пойти в магазин автозапчастей и купить. Его технические характеристики:

Номинальное напряжение — 12 В Направление вращения — правое Максимальная частота вращения ротора — 13000 об/мин Максимальная сила тока при 14 В и 5000 об/мин — 42 А Номинальная мощность — 590 Вт.

Воздушный винт (ветроколесо, ветряк)

Принцип работы воздушного винта Эту главу я решил включить для того, чтобы тот, кто впервые приступает к постройке воздушного винта, делал это вполне осознанно и целенаправленно, а не вслепую, как тот барин-кузнец из русской сказки, принявшийся ковать соху, а в конце концов получился у него пшик. По этому поводу вспомнил я один давний случай. Еще в конце пятидесятых годов, в один из зимних морозных дней с улицы послышался рев мотора. Заинтересовавшись, оделся и вышел посмотреть, чем и кто занят. Оживленная толпа наблюдателей окружила сооружение из труб на трех лыжах. Оглушительно ревел и стрелял двигатель. Аэросани! Конструктор суетился вокруг своего детища, то добавляя газ, то пытаясь подтолкнуть, чтобы начать движение. Со всех сторон, как это всегда бывает, раздавались советы — подняться на гору покруче, запрячь лошадь, прицепить к трактору и т. д. Двигатель ревел, конструкция тряслась, но результаты — нулевые. Даже под горку сани ехать не желали. Когда двигатель был заглушен, я подошел поближе и внимательно осмотрел всю силовую установку, обращая особое внимание на воздушный винт. Он был трехлопастный, деревянный. Изготовлен очень тщательно и красиво. В то время я еще учился в школе, заканчивал последний 10-й класс, немного занимался авиамоделями. Поэтому кое-какие основы знаний о винтах имел. Присмотревшись, обнаружил, что винт был сделан хоть и красиво, но абсолютно неграмотно. Лопасти в поперечном сечении симметричны, угол атаки был равен нулю. Естественно, что тяга винта тоже равнялась нулю. Весьма робко, боясь натолкнуться на амбицию старшего относительно меня, зеленого юнца, конструктора аэросаней, я предложил свою помощь. К моему удивлению и удовлетворению, предложение было принято, мы тут же (не отходя от кассы), разобрали винт, я, состругивая лишнюю древесину, постарался придать лопастям профиль, близкий к необходимому, сбалансировали, выставили угол атаки, и свершилось чудо. Сани поехали. Для пояснения принципа работы воздушного винта, работающего в качестве двигателя (в отличие от самолетного, где винт является движителем), рассмотрим рис. 2.

Рис. 2

Плоскость АА' установлена под углом φ к плоскости вращения Y, называемом углом установки лопасти. Ось X — ось вращения воздушного винта. На плоскость винта АА' набегает (дует) воздушный поток (ветер) V под углом α. Воздушный поток отражается плоскостью в направлении V' под углом α' = α (угол отражения равен углу падения). В результате отражения воздушного потока возникает реактивная сила F. Составляющая этой силы F' направлена вдоль оси вращения X, вторая — F' направлена по плоскости вращения Y. Вот эта сила и является той, которая создает вращающий момент. Под действием силы F' плоскость АА' начинает двигаться вправо, встречая при этом сопротивление воздуха V", которое создает противодействующую силу Р. Эта сила пропорциональна линейной скорости плоскости АА' и площади проекции S плоскости АА' на плоскость ВВ', расположенной перпендикулярно плоскости вращения Y, и параллельно продольной оси винта (на чертеже это точка пересечения О осей X и Y). После набора определенного числа оборотов сила F' будет равна силе Р, и винт будет вращаться с постоянной скоростью при данной скорости ветра V. Наступит динамическое равновесие. При изменении скорости воздушного потока V изменится и величина силы F'. Это приведет к изменению скорости вращения воздушного винта. Сильнее ветер — быстрее вращение. Мы рассмотрели поведение лопасти воздушного винта на холостом ходу, без нагрузки. Стоит только передать вращение винта генератору, как появится момент сопротивления моменту вращения. Число оборотов винта упадет до нового равновесия. Из рис. 2 видно, что возникающая бесполезная сила F'' гораздо больше нужной нам силы F'. Кажется, стоит увеличить угол установки Y, как это показано на рис. 3, и полезная сила F', а значит, и крутящий момент увеличатся. Да, это так и есть. На рис. 3 это отчетливо видно.

Рис. 3

И совсем, казалось бы, идеально установить угол φ = 45°. Как видно из рис. 4, в этом случае отраженный воздушный поток V' направлен в плоскости вращения, а реактивная сила F направлена в нужном нам направлении.

Рис. 4

Но! В этих случаях сразу возникают два весьма существенных «но». Первое — резко увеличивается плоскость проекции винта, следовательно, и сила противодействия P. S" >> S' >> S; Р" > Р' > Р. Второе — возникают турбулентные завихрения за плоскостью, как это показано на рис. 4, создается зона разряжения воздуха Q' и зона повышенного давления Q. Все эти явления вызывают появление дополнительных противодействующих сил, которые не только начисто «съедают» полученный полезный прирост силы F', но и ухудшают работу винта в целом. Винт начинает «месить» воздух, работать неравномерно, рывками, скорость вращения падает, момент вращения уменьшается. Путем теоретических расчетов, экспериментальных работ и многолетней практики определено, что наилучший угол установки лопасти φ = 11°–12°, как это показано на рис. 5.

Рис. 5. Примерный профиль лопастей воздушного винта

В приведенных выше рассуждениях не учтены многие факторы: тут и влияние шероховатости поверхности винта, сопротивление трения оси вращения винта и другое.

Основные геометрические характеристики воздушного винта Воздушный винт (ветроколесо) состоит из двух и более совершенно одинаковых лопастей, закрепленных на ступице неподвижно или подвижно относительно продольных осей лопастей. В первом случае винт может быть изготовлен из одного куска дерева или иметь возможность поворота лопастей относительно продольной оси для установки угла φ с последующим жестким креплением. Во втором случае лопасти могут изменять этот угол при помощи автоматических регуляторов для поддержания (стабилизации) оборотов на заданном уровне. а) Диаметр винта D — диаметр окружности, описываемой концами лопастей. б) Шаг винта Н — расстояние, пройденное винтом за один оборот при условном ввинчивании его в воздух, как в твердое тело. Н = π∙D∙tgφ; в) Угол установки лопасти φ был подробно рассмотрен выше. г) Покрытие лопасти винта ΔSл — отношение площади проекции одной лопасти на плоскость вращения к площади диска диаметром D: ΔSл = Sл/π∙R2 = 4Sл/π∙D2 д) Покрытие винта — ΔSε = К∙(4Sл/π∙D2). В приведенных формулах π = 3,14; R = 0,5∙D — радиус винта; К — количество лопастей винта. е) Форма лопасти винта в плане. Примеры форм показаны на рис. 6.

Рис. 6. Формы лопастей воздушных винтов: а — прямоугольная; б — «самолетная»; в — трапецеидальная прямая; г — трапецеидальная обратная

Форма может быть прямоугольная, «самолетная», трапецеидальная прямая, трапецеидальная обратная. Наиболее простая в изготовлении — прямоугольная. Наиболее сложная «самолетная». Преимуществ «самолетная» форма не имеет, кроме лучшего эстетического восприятия. Трапецеидальная прямая крепится в ступице большим основанием. Такие лопасти механически самые прочные. Трапецеидальная обратная крепится к ступице меньшим основанием. Такие лопасти изготавливаются обычно из металла. Из дерева их делать не рекомендуется, так как механически они очень не прочны и легко лопаются при сильном ветре. Но крутящий момент у них выше. Эти лопасти применимы при числе их больше 8. ж) Число лопастей N. Как уже упоминалось, минимальное количество N = 2; максимальное может быть N = 16. Увеличение числа лопастей увеличивает крутящий момент. Но в изготовлении такие винты, конечно, гораздо сложнее. Винту с большим числом лопастей больше подходит название «ветроколесо». Примеры на рис. 7.

Рис 7. Примерная конструкция винтов: а — двухлопастный; б — трехлопастный; в — восьмилопастный

Тем не менее, несмотря на сложность изготовления, выгоднее увеличивать крутящий момент не за счет увеличения покрытия лопасти ΔSл, а за счет увеличения количества лопастей N. Увеличение обоих параметров, ΔSл и N, приводит к увеличению покрытия винта ΔSε. Но в случае увеличения ΔSл, возрастает аэродинамическое сопротивление, уменьшающее крутящий момент. з) Профиль лопасти. Для уменьшения величины суммарных сил противодействия Р обратной стороне лопасти винта придается форма (рис. 5), позволяющая максимально уменьшить аэродинамическое сопротивление потока воздуха в плоскости вращения. Для винтов применяются специальные «винтовые» профили. Эти профили получены в результате сложных математических расчетов и аэродинамических испытаний. Форм профилей с высокими аэродинамическими качествами несколько. В настоящее время наиболее применимы профили ВС-2 или РАФ-6 для деревянных винтов, и Clark-У для металлических. О расчете профилей можно узнать в специальной литературе. Строгое выполнение профилей — дело сложное и кропотливое. Для нашего случая особой необходимости в этом нет. Все-таки мы не летательный аппарат строим. Вполне достаточно придать приближенную форму лопастям нашего винта. и) Направление вращения винта — может быть правое и левое. Выбирается в зависимости от выбранного генератора. Для генератора Г-221 направление вращения винта должно быть правое, по часовой стрелке, если глядеть на винт с лицевой стороны. Правое или левое вращение винта получается при изготовлении, устанавливая угол φ вершиной вправо или влево, если смотреть на лопасть со стороны конца. Изменить направление вращения простым поворотом лопастей (в случае, если лопасти имеют возможность поворота вдоль продольной оси) нельзя, так как сразу резко ухудшатся аэродинамические качества.

Определение геометрических размеров воздушного винта В этой главе мы приступим к самой сложной и противоречивой части расчетов. Крутящий момент, а следовательно, и мощность, отдаваемая воздушным винтом генератору, целиком зависит от скорости ветра, размеров винта и числа лопастей. Если размеры и конструкция винта целиком зависят от нашего желания, то скоростью ветра управлять мы никакие можем. Поэтому придется «подлаживаться» под капризы стихии. В разных местностях ветры дуют по-разному. Число ветреных дней в году, скорости ветров и их направление — характерная климатическая особенность каждого района. В ежедневные прогнозы погоды или сводки метеосообщений включают сведения о ветрах. За год можно составить общую картину состояния погоды. Эта картина, в основном, повторяется из года в год. Так, в средней полосе России среднегодовая скорость ветров около 2,6 м/с. Это значит, что в некоторые дни ветер дует со скоростью до 20 м/с, а иногда — полный штиль. Случаются ураганы, когда воздушные массы передвигаются со скоростью до 25 м/с. Размеры и конструкция нашего винта зависят также от того, насколько полнее и чаще мы хотим пользоваться нашей ВЭС. Если использовать только сильные ветры — размеры выбираются меньше. Если хотим пользоваться практически без перерывов, то воздушный винт надо строить максимальных размеров. Точный расчет силовых характеристик и размеров воздушного винта достаточно сложен. Поэтому приводить их здесь нет особой необходимости. Все равно теория и практика разойдутся в конечных результатах. Просто воспользуемся накопленным опытом для определения характеристик винта. Для первоначального расчета винта будем опираться на скорость ветра, равную 4 м/с. Это довольно слабый ветерок. Из опыта известно, что при такой скорости ветра один квадратный метр площади, описываемой одной лопастью винта, может дать примерно 1,6 Вт мощности. Примем это за отправную точку и составим таблицу. В вертикальной колонке слева — мощность в ваттах, в горизонтальной строке вверху — число лопастей винта. В вертикальных колонках под числом лопастей — радиусы винта. Таблица составлена методом экстраполяции. Из таблицы видно, чтобы получить мощность 0,5 кВт, при скорости ветра около 4 м/с нужен огромный винт. При двухлопастном винте его диаметр должен равняться 14 м!. Но не надо пугаться. Во-первых, мы взяли скорость ветра маленькую, во-вторых — больших 2-лопастных винтов никто не делает. Если изготовить 16-лопастный винт, то его диаметр при той же мощности будет равен 5 м, т. е. почти в 3 раза меньше. Выбранный нами генератор Г-221 имеет максимальную мощность около 500 Вт. При постройке будем ориентироваться на то, что при скорости ветра 4 м/с генератор будет давать 0,1 мощности, т. е. 50 Вт. Общая длина двухлопастного винта, согласно таблице, около 4,5 м. Это много. Лучше построить шестилопастный винт. Тогда диаметр винта будет равен D = 2,6 м. Это вполне приемлемо. Покрытие лопасти винта примем не более 0,06. Это тоже из практики. ΔSл < 0,06. Площадь плоскости вращения: S = π∙R2 = 3,14∙1,32 = 5,3 м2. Площадь проекции плоскости: Sл = ΔSл∙S = 0,06∙5,3 = 0,318 м2. Значит, ширина лопасти должна быть не более: L =< Sл/Rл = 0,24 м. Принимаем L = 0,24 м = 240 мм.

Конструкция и изготовление воздушного винта Итак, геометрические характеристики нашего воздушного винта определены. Сведем их в табличку: D = 2,6 м = 2600 мм — диаметр винта. К = 6 — количество лопастей. Форма лопастей — прямоугольная. φ = 12° — угол установки лопастей. Н = π∙D∙tgφ = 3,14∙2600∙0,2126 = 1736 мм — шаг винта. ΔSл = 0,06 — покрытие одной лопасти. ΔSε = К∙ΔSл = 6∙0,06 = 0,36 — покрытие винта. L = 0,24 м = 240 мм — ширина лопасти. В = L∙tgφ = 240∙0,2126 = 51 мм — максимальная толщина 1-го винта. Вращение — правое. Крепление лопастей — глухое, неподвижное.

Пользуясь этими данными, начертим в масштабе 1:20 наш винт (рис. 8).

Рис. 8

Из чертежа видно, что диаметр ступицы для крепления лопастей должен быть d = 480 мм. Из чертежа же видно, что часть полезной площади лопастей в месте соединения со ступицей не будет принимать участия в создании крутящего момента. Общая величина этой площади Sст = π∙R2 = 3,14∙240 = 180864 мм2 = 0,18 м2, что составляет 3,4 %. Этой потерей можно пренебречь, а можно и компенсировать увеличением диаметра винта миллиметров на 40. А. Изготовление лопастей. Лопасти воздушного винта будем делать из дерева. Можно применить, практически, любые породы — сосну, ель, березу, дуб, осину и т. д. Но лучше всего взять липу. Древесина этого дерева легче других пород, она хорошо обрабатывается и в высушенном виде прочна. Очень важно, чтобы древесина была хорошо просушена, не имела трещин. Мелкие сучки — не помеха. Лучшая древесина — это та, которая пролежала где-нибудь на чердаке в сухом месте года 3–4. Ни в коем случае нельзя изготавливать лопасти из недостаточно просушенного материала. Коробление при окончательной сушке неизбежно. Еще лучше, если заготовки для лопастей склеены из нескольких слоев тонких дощечек клеем, не боящимся сырости, например, эпоксидным. Нам потребуется 6 заготовок 1300х150х55 мм. Из этих заготовок выстругаем прямоугольные доски размером 1240х240х50 мм. Запас, или припуск на обработку, нужен для того, чтобы плоскости получились без перекосов, все углы — точно 90°. Особенно вредны искривления типа винт. Последовательность изготовления лопасти показана на рис. 9.

Рис. 9. Последовательность изготовления лопасти воздушного винта

Здесь: а) выстругивание чистовой заготовки и разметка пропилов вдоль плоскости по диагонали торца и отпил угла 60° для крепления основания лопасти к ступице; б) распиловка, в) выстругивание профиля обратной стороны лопасти. На этом этапе надо пользоваться двумя шаблонами, вырезанными, лучше всего, из листа дюралюминия толщиной 2–3 мм по рис. 10.

Рис. 10

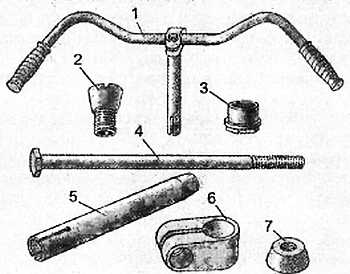

Открытый шаблон применяется при первоначальной обработке, закрытый — при окончательной. Через этот шаблон лопасть должна проходить с легким трением по всей длине без зазоров. Тем самым обеспечивается идентичность всех лопастей; г) готовая лопасть. Сверление отверстий для болтов крепления к ступице делается при сборке. Чистота обработки поверхности должна быть высокой. Острые кромки закругляют. Помочь изготовлению лопастей может мерительный инструмент — слесарный угольник, стальная линейка-метр, штангенциркуль, пара стальных линеек по 300 мм для проверки плоскостей визуально, угломер, шаблоны, циркуль, желательны весы. Б. Ступица (рис. 11).

Служит для закрепления лопастей и насадки винта на вал редуктора. Из стали δ = 10 мм и δ = 15 мм вырезают два диска диаметром 480 мм с припуском 3–4 мм. К диску толщиной 15 мм приваривают втулку. Скрепив струбцинами оба диска, сверлят 24 отверстия диаметром 8,5 мм. Диск с втулкой — ступица. В нем нарезают резьбы М10. Второй диск — зажимная накладка. Здесь отверстия рассверливают до диаметра 10. Закрепив несколькими болтами М10 ступицу с накладкой, обтачивают на токарном станке для устранения возможных биений. Отверстие в центре для насадки на вал редуктора может быть и другого диаметра, лучше — больше, в зависимости от вала редуктора. Пунктиром на рис. 11 показано размещение оснований лопастей. В. Сборка воздушного винта. Собирать воздушный винт надо на ровной площадке. Шесть отверстий М10 на диаметре 240 мм являются технологическими. Ввернув шесть болтов М10х80, пропустив их через отверстия накладки в ступицу, вводят основания лопастей между дисками ступицы и накладкой. Тщательно замерив расстояния между концами лопастей и выровняв их, затягивают все болты, стараясь сделать это равномерно. Равномерность затяжки контролируют штангенциркулем в 6 точках ступицы между основаниями лопастей. После затяжки проверяют расстояние между лопастями еще раз. После этого можно просверлить 18 отверстий в основаниях лопастей и ввернуть крепежные болты М10х85. С обратной стороны навертывают контргайки для предотвращения самопроизвольного отвертывания. Лопасти и места их крепления на ступице отмечают, чтобы после разборки каждая лопасть вставала на свое место. Г. Балансировка и отделка винта. Для балансировки собранный винт насаживают на вал редуктора, который должен очень легко вращаться в подшипниках. Редуктор устанавливают на высоте около 1,5 м и хорошо закрепляют. Приводной ремень между шкивами должен быть снят. Балансировка заключается в том, что винт несколько раз крутят, наблюдают за остановками. Ни одна из лопастей не должна быть тяжелее других. Если винт стремится останавливаться все время вниз одной и той же лопастью, значит, ее надо облегчить. Убеждаются также в отсутствии радиальных и осевых биений. Радиальные биения могут появляться из-за погрешности в сборке. Эти биения — источник несбалансированности винта. Устраняют подрезанием конца лопасти. Для проверки осевых биений сбоку от плоскости вращения устанавливают какой-нибудь штырек, поворачивая винт, проверяют расстояния между лопастями и штырьком в момент прохождения. Если все шесть лопастей проходят мимо указателя-штырька на одном и том же расстоянии, значит, все в порядке. В противном случае можно тонкими прокладками в месте крепления лопастей исправить эти дефекты. Хорошо сделанный ровный винт — это залог долголетней работы ВЭС. Воздушный винт работает в довольно тяжелых условиях. Его и дождем мочит, и жаром сушит, зимой — мороз, обледенение. Поэтому готовый винт надо тщательно покрыть лаком слоев 5–6. Лак лучше употребить масляный. Он сохнет дольше, но зато покрытие прочнее и долговечнее. Винт перед лакированием надо разобрать, чтобы лак попал даже в отверстия для болтов. Перед нанесением следующего слоя поверхность надо обрабатывать мелкой наждачной бумагой, чтобы удалить все приставшие соринки и ворсинки. После отделки винта лаком и повторной, окончательной сборки, винт еще раз проверяется на сбалансированность и отсутствие биений. Если мы за счет лака сделали какую-либо лопасть тяжелее, надо снова устранить этот дефект.

Редуктор Выбранный нами генератор Г-221 высокооборотный, начинает вырабатывать электрический ток, приемлемый к эксплуатации, при оборотах около 1000. Воздушный винт при слабом ветре может развить 180–200 об/мин. Повышение числа оборотов достигается применением редуктора. Шкив генератора рассчитан на применение клинового ремня, диаметр его — 80 мм. Изготавливается шкив с такой же канавкой, но диаметром DB = Dr∙N = 80∙5 = 400 мм. Здесь DB — диаметр ведущего шкива, устанавливаемого на валу воздушного винта; Dr = 80 мм — диаметр шкива генератора; N = 5 — передаточное число редуктора. Есть соблазн повысить обороты генератора за счет увеличения передаточного числа. Но нельзя забывать основной закон механики — «выигрываем в скорости — проигрываем в крутящем моменте». Чрезмерно увеличив N, можно прийти к тому, что винт при умеренном ветре не сможет вращать генератор. Если кто держал в руках механизм обыкновенного будильника, тот знает, что при очень сильной пружине достаточно попасть соринке между зубчиками триба анкерного колеса, как механизм перестает вращаться. Очень сильной заводной пружине из-за большого передаточного тела между барабанным колесом и трибом анкерного колеса оказывается не по силам преодолеть столь мизерное препятствие. Кинематическая схема нашей ВЭС показана на рис. 12.

Рис. 12

Вариантов изготовления может быть несколько. Рассказывать с подробной деталировкой о каком-либо варианте нет необходимости. Все зависит от материальных возможностей конструктора. Просто дадим несколько рекомендаций. На чертеже (рис. 12) показаны: 1 — воздушный винт со ступицей; 2 — ведущий шкив. Изготавливается на токарном станке из материала, который доступен, — из чугуна, алюминиевого сплава, текстолита. Можно даже, на худой конец, из толстой фанеры с металлическим фланцем. Профиль канавки шкива выгачивают точно такой же, как на штатном шкиве генератора; 3 — ведущий вал. Его диаметр не должен быть менее 30 мм; 4 — генератор Г-221; 5 — два подшипника устанавливают в корпусах с сальниками, которые снаружи не пропускают пыль, изнутри не дают вытекать смазке. Очень хорошо подходят подшипники вместе с корпусами, применяемыми в сельскохозяйственной технике, например, в хлебоуборочных комбайнах. Двухрядные «плавающие» подшипники допускают погрешности в установке, не влияя на легкость вращения вала, хорошо закрыты, не требуют частой смазки, легко устанавливаются на вал при помощи специальных конических зажимных втулок с гайками. Валом в этом случае может служить отрезок стального прутка диаметром не менее 30 мм без токарной обработки (зажимные втулки подшипников это позволяют). Корпуса подшипников устанавливают на полке 6; 7 — устройство натяжения приводного ремня, представляющее собой планку с прорезью шарнирного укрепления на станине; 8 — токосъемные кольца; 9 — изоляционная колодка с щетками; 10 — крепление генератора; 11 — приводной ремень; 12 — корпус-станина. Ее можно сварить из уголка. Снаружи все устройство закрывается листами металла для защиты от воздействий внешней среды. Габариты станины определяются конструкцией установки. Для основания станины надо использовать стальную плиту толщиной миллиметров 8 или же принять другие меры для повышения жесткости, например — наварить ребра жесткости из уголка, так как конструкция будет испытывать значительные нагрузки.

Токосъем и узел поворота Чтобы подвести электроэнергию от генератора к потребителю, просто подключить провода нельзя. Наша ВЭС должна и будет поворачиваться к ветру, который не всегда дует по одному направлению. Провода рано или поздно перекрутятся вокруг мачты и оборвутся. Поэтому надо обеспечить подвижное электрическое соединение. На рис. 13 приведена одна из возможных конструкций поворотного узла с токосъемом.

Рис. 13

Размеры не указаны, так как они будут зависеть от имеющихся подшипников, на которых наша ВЭС будет поворачиваться к ветру. Желательны подшипники с внутренним посадочным диаметром не менее 60 мм. На чертеже указаны: 1 — корпус подшипников, он крепится 4–6 болтами к нижней плите станины ВЭС; 2 — плита; 3, 9 — шарикоподшипники (можно применить и коническиероликовые, но конструкцию деталей 1 и 4 надо будет изменить); 4 — ось-втулка. На этой оси будет вращаться вся ВЭС. Нижний конец оси укрепляется на вершине мачты; 5 — текстолитовая насадка с внутренними каналами для проводов; 6 — контактные токосъемные кольца. Вытачиваются из латуни, а еще лучше — из бронзы; 7 — щетки. Лучше всего медно-графитовые. Их надо установить на плоских пружинах, чтобы обеспечить хороший контакт; 8 — стойка из изоляционного материала для крепления щеток; 10 — нижняя защитная крышка; 11 — провода. Конструкция этого узла может быть и другой. Здесь важно только соблюсти два условия — обеспечить легкий поворот на 360° вокруг внутренней оси и хороший надежный токосъем для подключения генератора к сети потребления.

Мачта Чтобы наша ВЭС хорошо работала, надо поднять ее на достаточную высоту, где поток воздуха не преграждается рядом стоящими домами, деревьями и др. Для этого можно, в самом простом варианте, поставить столб, наподобие телеграфного. Высота в 6–7 метров будет вполне достаточна. От мачты требуется: достаточная высота, надежность конструкции и установки, такая, чтобы наша ВЭС однажды не свалилась на головы проходящих, и возможность легкого доступа для проведения осмотра и профилактических работ. На рис. 14 приведен вариант мачтового устройства, отвечающий всем перечисленным требованиям.

Рис. 14. На чертеже: 1 — воздушный винт; 2 — редуктор с генератором; 3 — стабилизатор; 4 — поворотный узел; 5 — хомут для крепления 4-х растяжек; 6 — мачта; 7 — ось; 8 — затяжка; 9 — два швеллера, вкопанных (а лучше — забетонированных) в землю; 10 — запорный штырь; 11 — противовес.

Для осмотра ВЭС нужно отцепить только одну растяжку из четырех, на чертеже (не показана) направленную к нам. Вынув запорный штырь и придерживая за отцепленную растяжку, опускают агрегат вниз. Противовес служит для облегчения подъема-спуска. При равенстве веса обоих плеч относительно оси поворота опускать агрегат можно одному человеку без всяких усилий. Лучше сделать противовес тяжелее. Это исключит возможность случайного падения и поломки воздушного винта при отцепленных растяжках и вынутом запорном штыре. На время длительных перерывов в работе ВЭС рекомендуется опускать агрегат и даже снять воздушный винт.